资源共享

课程章节-项目十四:G73指令加工实训

学习目标:

掌握G73指令在实际加工中的一些用法;

了解G73指令在实际加工中的重难点;

练习,熟练掌握G73指令编程。

知识点击:

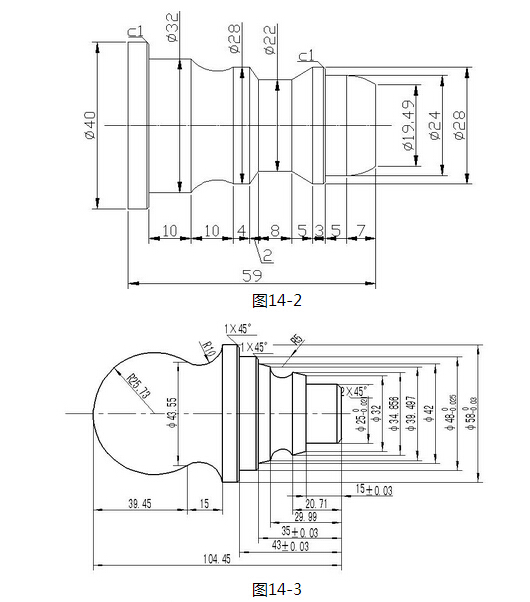

我们经常在实际加工中经常会遇到图(1)这样的工件,毛坯是圆柱形棒料。如果我们想在简化程序的基础上又不浪费加工时间的话,可以使用粗精加工循环行号不一致的方法来解决。

G73指令车削时按照我们给定的轮廓形状进行反复加工,逐渐接近最终形状的循环切削方式。G73指令自动按精车路线依零件外圆、锥体、凹凸圆弧进行多次循环走刀,系统根据精车余量、退刀量、切削次数等数据自动计算粗车偏移量、粗车的单次进刀量和粗车的轨迹。配合G70精加工循环指令使用。但粗加工和精加工的轨迹可以不一致。注:某一部分轨迹必须相同,也就是精加工轨迹是在粗加工轨迹的基础上缩短或延长。

一、指令格式:

G73 U(△i) W(△k) R(d)

G73 P(ns) Q(nf) U(△u) W(△w) F(f) S(s) T(t)

N(ns)………

…………

N(nf)………

式中:

△i-- X轴向总退刀量(半径值);

△k-- Z轴向总退刀量;

d--重复加工次数(粗车切削次数);

ns--精加工轮廓程序段中开始程序段的段号;

nf--精加工轮廓程序段中结束程序段的段号;

△u-- X轴向精加工余量及方向;

△w-- Z轴向精加工余量及方向;

f、s、t--F、S、T代码。

二、实训内容

三、实训步骤

1、工艺分析

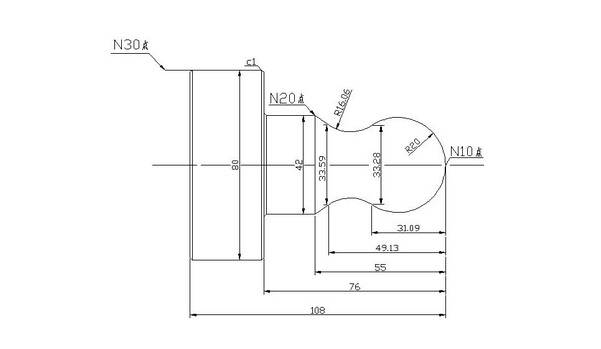

(1)毛坯直径较大,先进行粗加工至直径42处,再粗加工直径42前半部,之后精加工,最后切断。

(2)注意退刀时,先X方向后Z方向,以免刀具撞上工件。

2、确定工艺方案

(1)先G90粗车出直径42台阶;

(2)后使用G73对N10点至N20点进行粗加工;

(3)后再使用G70对整个工件进行精加工;

(4)最后对工件进行切断。

3、刀具选择

将所选定的刀具参数填入表14-1轴类零件数控加工刀具卡片中,便于编程和操作管理。

表14-1数控加工刀具卡

|

产品名称 |

|

零件名称 |

|

零件图号 |

|

||||

|

工步号 |

刀具号 |

刀具名称 |

数量 |

加工表面 |

刀尖半径/mm |

备注 |

|||

|

1-3 |

T01 |

93°外圆车刀 |

1 |

外轮廓 |

0.4 |

|

|||

|

4 |

T02 |

切断刀 |

1 |

切断 |

0.4 |

|

|||

|

编制 |

|

审核 |

|

批准 |

共1页 |

第1页 |

|||

4、切削用量选择 根据被加工表面质量要求、刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度与每转进给量,填入表14-2工序卡中。

表14-2 数控加工工序

|

单位名称 |

蚌埠科技工程学校 |

班级学号 |

姓名 |

成绩 |

零件名称 |

零件图号 |

|

|

|

|

|

|

|

|

|

|

|

工序号 |

程序编号 |

夹具名称 |

数控系统 |

使用设备 |

材料 |

场地 |

|

|

001 |

O0001 |

三爪卡盘 |

FANUC |

CK6140 |

45钢 |

数控加工实训中心 |

|

|

工步号 |

工步内容 |

刀具号 |

刀具规格mm |

主轴转速r/min |

进给量mm/r |

背吃刀量mm |

备注 |

|

1-3 |

车削外轮廓 |

T01 |

20×20 |

600 |

粗0.2 |

2.5 |

|

|

|

|

|

|

|

精0.06 |

0.2 |

|

|

4 |

切断 |

T02 |

20×20 |

400 |

0.08 |

|

|

|

编制 |

|

审核 |

|

批准 |

|

共1页 |

第1页 |

5、编写程序,输入数控装置,图形模拟演示,检查程序。O0014;(程序名)

|

程序号:O0014 |

||

|

程序段号 |

程序内容 |

说明 |

|

|

T0101; |

换90°外圆刀 |

|

|

M08; |

冷却液开 |

|

|

M03S800; |

主轴正转800r/min |

|

|

G0X82.Z2.; |

快速接近工件 |

|

|

G90X75.Z-76.F0.2; |

粗加工外圆至42.5 |

|

|

X70.; |

|

|

|

X65.; |

|

|

|

X60.; |

|

|

|

X55.; |

|

|

|

X50.; |

|

|

|

X45.; |

|

|

|

X42.5; |

|

|

|

G0X43.Z2.; |

快速移动至G73循环起始点 |

|

|

G73U20.R4 |

毛坯余量直径设为20mm,粗加工次数设为4次 |

|

|

G73P10Q20U0.4W0.F0.2; |

G73轮廓设为N10至N20,直径精加工余量设为0.4mm |

|

N10 |

G0X-0.8; |

G73、G70轮廓起点 |

|

|

M03S1400; |

设置精加工主轴转速1400r/min |

|

|

G01Z0.F0.06; |

设置精加工进给速度0.06mm/r |

|

|

X0.; |

到达工件起始点 |

|

|

G03X33.28Z-31.09R20.; |

|

|

|

G02X33.59Z-49.13R16.06; |

|

|

N20 |

G01X42.Z-55.; |

(G73轮廓终点) |

|

|

Z-76.; |

|

|

|

X78.; |

|

|

|

X80.Z-77.; |

|

|

|

Z-113.; |

|

|

N30 |

X81.; |

G70轮廓终点 |

|

|

G0X82.Z2.; |

G70循环起始点,特别注意:G73粗加工时定位点X43.,G70定位点X值必须大于80。否则会发生撞刀。 |

|

|

G70P10Q30; |

G70循环轮廓设为N10至N30 |

|

|

G0X150.Z150.; |

快速退刀 |

|

|

T0202; |

换切断刀,刀宽4mm |

|

|

M03S500; |

主轴正转500r/min |

|

|

G0X82.Z-112.; |

快速定位到切断定位起始点 |

|

|

G75R0.2; |

|

|

|

G75X0.Z-112.P2000Q0F0.08; |

使用G75切断 |

|

|

G0X150.Z150.; |

快速退刀 |

|

|

M09; |

冷却液关 |

|

|

M05; |

主轴停转 |

|

|

M30; |

程序结束 |

6、对刀:依次在工件毛坯上对好每一把刀在X、Z方向的坐标值。

(1)X方向对刀:回零→【MDI】→输入“S400 M03;T0101;”→按下【CYCLE START】键转动主轴。

【手摇】→切削外圆→沿Z轴退刀→停车测量外径→按【OFS/SET】键→按【偏置】键→【形状】里→输入“X外圆直径值”→按【测量】软键→刀具X向补偿值自动输入到几何形状里

(2)Z方向对刀:【手摇】→刀具切削端面→沿X轴正方向退刀→【形状】→输入“Z0” →按【测量】软键→刀具Z向补偿值自动输入到几何形状里。

7、自动运行程序,加工工件。

8、粗车后测量零件尺寸,根据工件图样要求的尺寸精度修改刀具磨损量;再次运行程序,加工出合格工件。

四、检验与考核:

检验与考核的内容及标准见表14-3。

表14-3 考核内容及标准

|

|

序号 |

考核内容 |

考核标准 |

评分标准 |

得分 |

|

|

编 程 |

1 |

设置工件坐标系 |

没有设定工件坐标系原点,全扣;原点位置设定不合理,扣2分 |

4 |

|

|

|

2 |

刀具安装 |

每把不合理扣2分 |

4 |

|

||

|

3 |

工艺路线、工艺参数 |

工艺路线不合理扣10分;工艺参数选择不合理扣10分 |

15 |

|

||

|

4 |

换刀点的选择 |

与工件等发生干涉,全扣 |

5 |

|

||

|

5 |

数控指令的使用 |

一般性指令错一处扣1分;出现一处危险性指令扣5分 |

10 |

|

||

|

6 |

程序结构 |

无程序名扣1分;程序格式与系统不相符,全扣 |

5 |

|

||

|

操 作 |

1 |

程序输入 |

超过10 min ,全扣 |

4 |

|

|

|

2 |

图形模拟演示 |

检查程序正确 |

4 |

|

||

|

3 |

对刀操作 |

方法正确,每把刀2分 |

4 |

|

||

|

4 |

自动运行程序 |

操作过程正确 |

4 |

|

||

|

5 |

刀具补偿调整尺寸 |

方法错误,全扣 |

3 |

|

||

|

6 |

安全操作 |

符合安全操作规程 |

4 |

|

||

|

工 件 |

1 |

外圆Φ80 0 -0.03 |

IT |

超差扣3分 |

6 |

|

|

|

Ra |

降一级扣2分 |

||||

|

2 |

外圆Φ42 0 -0.03 |

IT |

超差扣3分 |

6 |

|

|

|

|

Ra |

降一级扣2分 |

||||

|

3 |

长度76 |

超差全扣 |

4 |

|

||

|

4 |

长度108 |

超差全扣 |

4 |

|

||

|

5 |

R20 |

IT |

超差扣4分 |

5 |

|

|

|

|

Ra |

降一级扣2分 |

||||

|

6 |

R16.06 |

IT |

超差扣3分 |

5 |

|

|

|

|

Ra |

降一级扣2分 |

||||

|

7 |

其余表面粗糙度Ra3.2 |

降一级扣2分 |

4 |

|

||

|

总计 |

100 |

|||||

五、重点注意:

1、循环定位起始点。在加工外轮廓时循环定位起始点必须大于加工工件图形G73、G70循环部分X轴的最大值,而加工内轮廓时循环定位起始点必须小于加工工件图形G73、G70循环部分X轴的最小值,否则会发生撞刀情况。

2、U(△i)X轴向总退刀量的设置。在毛坯是圆柱形棒料的时候必须取最大值。因为在加工圆柱形棒料时,由于工件在不同部位X值不一致,所以余量也不一致。而在这种情况下如果不取最大值,很可能会发生撞刀情况。安全考虑有时我们会多给一点余量,一般取1mm左右。不宜过多,过多的话增加空刀时间

3、W(△k)Z轴向总退刀量。有些图形X轴起伏很大,如果W(△k)Z轴向总退刀量值给的过多,就很容易发生过切。导致工件报废。

4、U(△u)X轴向精加工余量及方向。加工外轮廓时取正值,内孔取负值。

5、W(△w)Z轴向精加工余量及方向。有些图形X轴起伏很大,如果W(△w) Z轴向精加工余量及方向值给的过多,就很容易发生过切。导致工件报废。

6、刀具的选择。注意刀具的角度,不能有仍和干涉。选择合适的刀具对加工质量和速度起着至关重要的作用。

六、思考:

利用这种方法我们既可以让空刀时间大大缩短,又可以使用G73、G70循环指令让编程简化。那么同学们想一想,既然G73、G70循环指令可以使用,那么像G71等其它循环指令能不能使用呢?如果可以,又是怎么编程的呢?在编程时又应该注意那些方面呢?

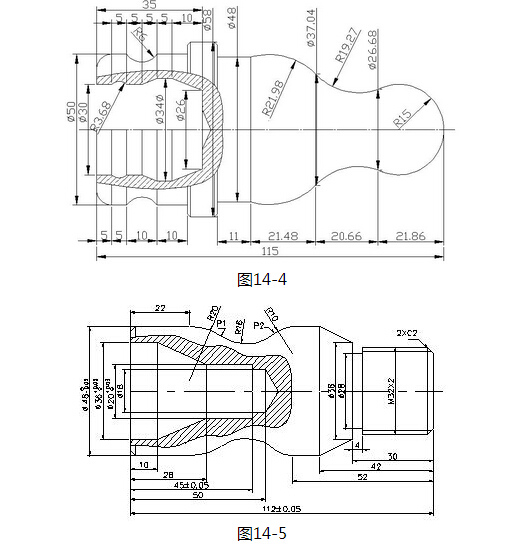

七、练习: