资源共享

课程章节-项目三:数控车床对刀

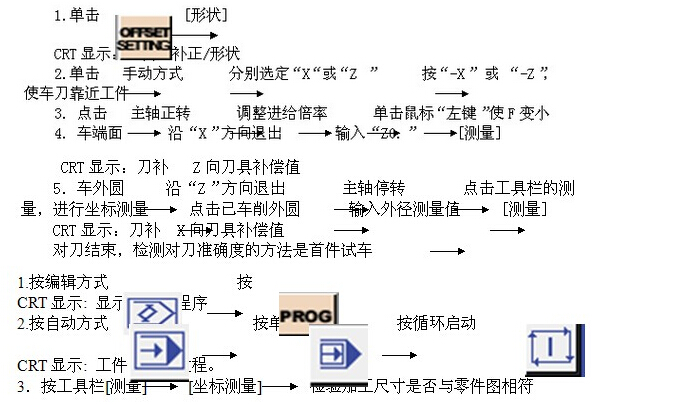

(1)了解数控加工中对刀的含义和重要性。

(2)熟悉数控车床的机床回零及手动车削的操作过程。

(3)掌握数控车床对刀及首件试车操作的全部过程。

(4)练习数控试车后正确的测量工件,和对刀参数的修改。

知识点击:

在数控机床上利用程序控制进行自动加工,就需要让刀具到达程序指定的X、Z坐标位置,对刀就是在机床上确定刀补值或确定工件坐标系原点的过程,它在数控操作中是至关重要的环节。如果说程序设计是数控加工的必要条件,那么,对刀则是数控加工的充要条件。对刀的准确度,直接影响工件的加工质量。所以,对刀是数控机床操作的基本技能技巧。是确保工件加工效率的“根基”。

三、操作注意事项

易错点:

1.x,z向数值没有输入到对应刀补号对应位置上。

2.精神不集中,退刀方向与输入轴方向搞错。试车时出现刀位不对应,导致加工尺寸不合格。

3.用千分尺测量直径尺寸读数差0.5mm。

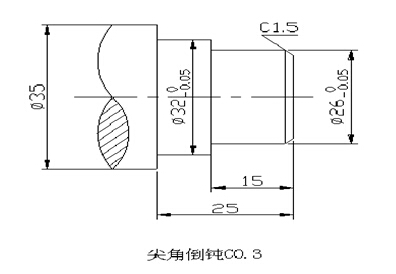

四、零件加工

程序如下:

O0001;(程序名)

N5 T0101;(换90°外圆刀)

N6 M08;(冷却液开)

N8 M03S800;(主轴正转800r/min)

N10 G00 X100. Z100.;

N15 X35. Z5.;

N20 G71 U2.R1.;

N25 G71 P30 Q60 U1. W0.1 F0.2;

N30 G00 X23. ;

N35 G01 ZO ;

N40 X26. Z-1.5;

N45 Z-15.

N50 X32. C0.3 ;

N55 Z-25. X45.;

N60 X36.;

N65 G70 P30 Q60 F0.1;

N70 G00 X100.Z100.; (快速退刀)

N75 M09;(冷却液关)

N80 M05;(主轴停转)

N90 M30;(程序结束)

仿真教室

每排五人为一组,组长根据首件试车,填写加工尺寸,巡示发现问题及时纠正

数控实习车间

1.安全操作行为规范指导:

两人为一工位,一人操作,其他学生观察,如果出现操作错误,及时提醒,绝不允许帮助操作,避免撞刀,出现危险。

2.巡视:注意事项实施情况。

3.出现问题:

共性问题:集中指导。

个体问题:单独指导

五、思考

试车加工后的尺寸与零件图给定的尺寸总是有差异,什么原因?如何修正?

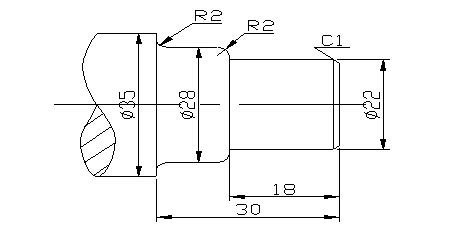

六、练习

- 上一篇:课程章节-项目二:数控车床操作面板

- 下一篇:课程章节-项目四;G00、G01指令